Plasma Technology in Action – Live at PCIM Europe 2025

Power modules are the core of modern power electronics – whether in e-mobility, industrial automation, or renewable energy applications. From May 6–8, 2025, Plasmatreat will be showcasing how plasma technology can significantly enhance the performance and reliability of these critical components at PCIM Europe in Nuremberg.

At booth 169 in Hall 7, we’ll demonstrate live how oxide layers can be removed automatically and inline, and how our PlasmaPlus® coating technology effectively prevents delamination during overmolding. Visit us on-site and discover what future-ready surface treatment looks like – precise, cleanroom-compatible, and environmentally friendly.

Challenges in Semiconductor and Power Module Production

Tough Demands on Materials and Interconnections

High-performance power modules must operate reliably for years under extreme conditions. Whether in electric vehicles, wind turbines, or industrial drives, these components are exposed to high temperatures, high voltages, and intense mechanical stress – all within increasingly compact designs.

A particular challenge lies at so-called “triple points,” where different materials such as copper, ceramics, and potting compounds meet. These zones are prone to stress, trapped air, or adhesion failure – all of which can shorten the module’s lifespan. One of the root causes: oxidized metal surfaces that compromise solderability and increase contact resistance. Epoxy delamination during overmolding is another common risk. To address these issues, reliable interconnect technology and targeted surface treatment are essential.

Live Demo at PCIM Europe

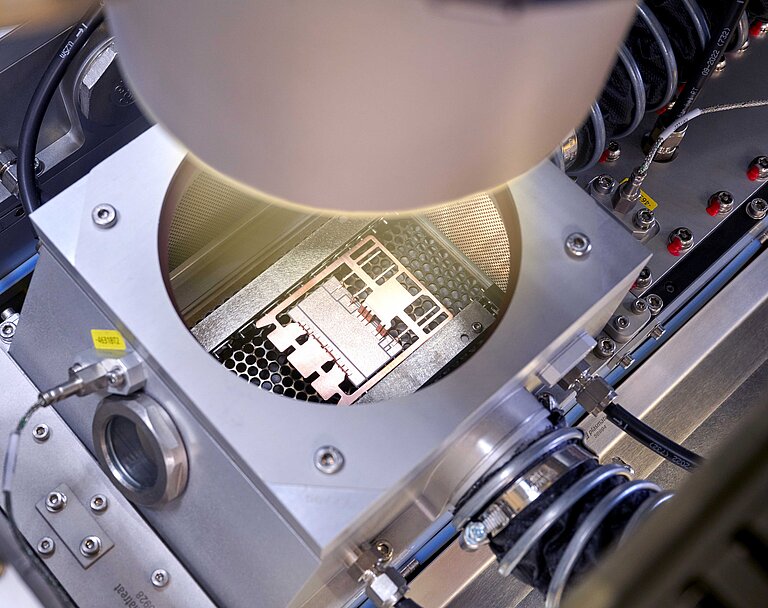

Experience our plasma technology live at booth 169 in Hall 7. In a fully automated demo cell, we’ll showcase both REDOX-based inline oxide reduction and functional nanocoating with PlasmaPlus® – all under realistic production conditions.

A highlight of our exhibit is the robot-controlled Plasma Treatment Unit (PTU), which allows for accurate, non-contact treatment of even complex geometries. At our interactive plasma demonstration table, you can see and feel the effects of plasma treatment for yourself – from surface cleaning and activation to improved wettability.

Our on-site experts are available to advise you on how our technologies can be tailored to your specific applications and processes.

Use Cases – Where Plasma Makes the Difference

Application Areas Across High-Demand Industries

Our plasma systems are used wherever power modules are exposed to extreme conditions and need to perform reliably. Different industries face different challenges – but the solution remains the same: advanced surface treatment with Openair-Plasma® and PlasmaPlus®.

E-Mobility

In inverters, battery management systems, and charging units, plasma ensures stable electrical contacts and prevents delamination in highly dynamic environments with intense heat and current loads.

Renewable Energy

Photovoltaic and wind energy systems require long-term durability despite exposure to UV radiation, moisture, and temperature swings. Plasma coatings help protect critical contact areas and improve reliability.

Industrial Automation

Power modules in industrial and robotic systems must withstand vibration, dust, and harsh media. Plasma treatment improves adhesion of potting compounds and ensures long-lasting, high-integrity connections.

The Exhibition Warm-Up: Power Module PlasmaTalk Now Online

Les principaux défis sont les suivants :

Vides dans les joints de soudure

- Impédance thermique et électrique : Les vides peuvent réduire la conductivité thermique et électrique des joints de soudure. Cela peut entraîner des points chauds, une résistance accrue et des défaillances potentielles dues à la surchauffe.

- Faiblesse mécanique : Les vides compromettent l'intégrité mécanique des joints de soudure, ce qui les rend plus susceptibles de se fissurer et de se rompre sous l'effet des contraintes thermiques et mécaniques.

Oxydation des surfaces métalliques

- Mauvaise adhérence : Les surfaces oxydées empêchent une bonne liaison entre les matériaux, ce qui peut entraîner une délamination ou une mauvaise résistance mécanique des composants assemblés.

- Brasure irrégulière : Les oxydes créent des barrières qui empêchent la soudure de se mouiller et de se répandre uniformément, ce qui entraîne des joints de soudure faibles et peu fiables.

Compatibilité des matériaux

- Inadéquation de la dilatation thermique : Les coefficients de dilatation thermique varient d'un matériau à l'autre. En l'absence d'un traitement de surface et de techniques de collage appropriés, les cycles thermiques peuvent provoquer des tensions qui entraînent un décollement ou une fissuration.

- Incompatibilité chimique : Les matériaux doivent être soigneusement sélectionnés et traités pour éviter les réactions chimiques susceptibles de dégrader les performances ou de provoquer des défaillances.

Résidus de flux

- Contamination : Les résidus de flux peuvent contaminer l'assemblage, entraînant des courts-circuits électriques, de la corrosion et des problèmes de fiabilité.

- Défis en matière de nettoyage : À mesure que les composants deviennent plus petits et plus denses, il devient de plus en plus difficile d'éliminer les résidus de flux sans endommager les composants.

Miniaturisation

- Exigences de précision : Les composants plus petits et les pas plus fins exigent des processus de fabrication extrêmement précis. Même des imperfections mineures peuvent entraîner des problèmes de performance ou des défaillances importantes.

- Dissipation de la chaleur : Une dissipation efficace de la chaleur devient plus difficile à mesure que la taille des composants diminue, ce qui nécessite des joints de soudure et des matériaux de haute qualité pour gérer efficacement la chaleur.

Fiabilité à long terme

- Exposition à l'environnement : L'électronique de puissance est souvent exposée à des environnements difficiles, notamment à des températures élevées, à l'humidité et aux vibrations. Il est essentiel de s'assurer que tous les matériaux et les joints sont exempts de vides et de défauts pour maintenir la fiabilité à long terme.

- Vieillissement et dégradation : Avec le temps, les matériaux peuvent se dégrader et les joints s'affaiblir. Les vides et les imperfections accélèrent ce processus, entraînant des défaillances précoces.

Relever ces défis

Des techniques telles que la technologie Openair-Plasma® et la réduction d'oxyde en ligne du REDOX-Tool permettent de nettoyer et de préparer efficacement les surfaces, garantissant ainsi une bonne adhérence de tous les matériaux et un fonctionnement fiable, même en cas d'exigences élevées de l'électronique de puissance.

Il en résulte une amélioration des performances électriques, des taux de rendement plus élevés, ainsi qu'une fiabilité et une longévité globales accrues des composants.